Deze vleugel krijgt geen 'kleppen' maar een vaste achterlijst, die daarom bij de bouw direct wordt meegenomen.

Daarom moet deze als eerste in profiel worden gebracht.

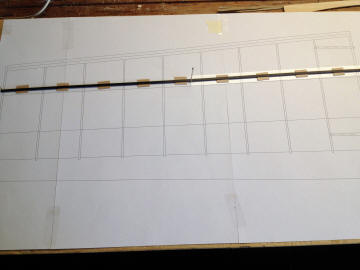

Hier ligt een geleidelat met klemmen gefixeerd op de Workmate, de achterlijst in spe ligt er met afstandhouders voor.

De positie van de lat en de lijst zijn vooraf in tekening bepaald.

De achterlijst komt uit een plaat van 6 mm dikte met een soortelijke massa van 120 kg/m3, veel lichter dan dan de achterlijsten die je in de winkel koopt. De onderzijde is vooraf licht concaaf geschuurd en van glasdoek voorzien.

Ook op de rand van de workmate is een strook plakband aangebracht en voorzien van een potloodlijn op de kant.

De achterlijst wordt nu geschuurd totdat de potloodlijn vervaagt. De lijst is nu onder de vereiste hoek geschuurd.

De lichte knik tussen de beide schuine vlakken wordt later met een lange schuurlat verwijderd waardoor de eindlijst een licht gewelfd oppervlak verkrijgt.

Let ook op de stofzuiger onder de werktafel.!

Eindresultaat is een scherpe aan het profiel aangepaste eindlijst met meer sterkte dan een standaardlijst uit het schap en nauwelijks meer gewicht.

't kost wel wat meer tijd, toegegeven.

Hier wordt de onderste koolstofligger op de tekening geplaatst, liggend op triplex plaatjes van 0,6 mm, vanwege de profielvorm.

Op de plaats waar de achterlijst moet komen liggen balsa blokjes die precies in model zijn gebracht om de lijst uit te lijnen op de later te plaatsen ribben.

Ook de neuslijst is al in positie. Deze is met overmaat gesneden en ligt vol op het bouwvlak.

De lijst is vooraf ingezaagd op de plaatsen waar de ribben komen.

De eerste rib is geplaatst. Hier is de middenvleugel in beeld, de middenribben zijn hier met koolstof versterkt t.b.v. de montage op de romp.

Naast de rib komt een stuk kops gezaagd balsa te staan. Deze wordt met secondelijm op de koolstofligger gefixeerd.

Daarna wordt de volgende rib geplaatst en eveneens aan de ligger én het vulstuk verlijmd.

Vervolgens worden ook de voor- en achterzijde gefieerd aan resp. de neusligger en de eindlijst.

De ribben rusten vóór de ligger op een plaatje 1,5 mm balsa waar later de onderbeplanking wordt aangebracht.

De tussenstukken worden uit een strook balsa van 48 mm. breedte gezaagd. Omdat de ribben 2 mm. dik zijn staan de ribben dus op 50 mm. afstand van elkaar

Die tapsheid brengt ook met zich mee dat de vleugel dunner wordt en dat de tussenstukken ook lager worden.

Ze worden dan ook per stuk opgemeten en gezaagd en dan nog wijken ze altijd wel iets af van de benodigde hoogte, zoals ook in de foto is te zien.

Dit wordt later gecorrigeerd.

Met de bovenste koolstofligger wordt voortdurend gecontroleerd of de liggerhoogte klopt.

Dan wordt epoxy aangemaakt waarmee de ligger wordt gefixeerd.

Elastiekjes houden hem tijdens het uitharden in positie.

Uit voorzorg zijn vulstukken onder de achterlijst gelegd om te voorkomen dat deze door de elastiekjes omlaag owrdt gedrukt.

Voordat dat kon gebeuren moest eerst de neuslijst op maat worden gebracht. Deze had nog steeds de functie de vleugel vlak op de bouwplaat te houden, maar de vleugel heeft inmiddels voldoende structuur verkregen.

De zware lineaal helpt de vleugel nu goed vlak te houden.

De beplanking loopt onder de neusligger door en wordt daaraan én aan de ribben verlijmd met dunne secondenlijm.

De beplanking ligt stuik tegen de ligger aan, hier worden t.z.t. hulplatjes ingezet om voldoende lijmvlak te creëren.

Dat gebeurt hier met een schaafje op een vooraf bepaalde afstand van de bouwplank.

De lineaal dient hier weer om de vleugel vlak te houden én om de druk van mijn vingers te verdelen.

Let op dat de hoofdpen verankerd is in de eerste en de derde rib, maar vrij ligt van de tweede. Dit is geen omissie maar doelbewust gedaan om de vleugel bewegingsvrijheid te geven bij hoge belastingen.

De pennen zijn onder een hoek van 2,5º aangebracht waarmee een V-stelling van 5º wordt gerealiseerd.

Handenvol elastiekjes vleien de beplanking rond de ribben, terwijl vulstukken overal weer garanderen dat de vleugel vlak blijft liggen.

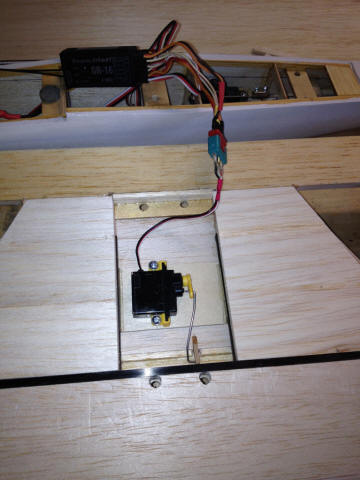

De bouw is vrijwel afgerond. Het laatste detail betreft de spoiler. Die wordt aangedreven door een centrale servo die aan de onderkant van de vleugel toegankelijk is.

Hier ziet u het aanpassen van de stuurstang en de instelling van de servo. Voor dat doel is de romp er naast gelegd zodat de servo via de ontvanger kan worden aangestuurd.

Na veel puzzelen bleek een instelling in de zender de uitslag van de servo te beperken, zodat later toch een volle uitslag mogelijk werd.

De vleugel kan nu bekleed worden.

De vleugel is helemaal kompleet afgewerkt en bekleed in hetzelfde tenue als de kleppenvleugel.