Bijgaande foto toont de onderdelen van de middenvleugel.

Van boven af: de afsluitribben voor de verbinding met de buitenvleugels inclusief de verbindingspen.

Dan de ribbenset, met daarvoor de CF versterkte draagribben, alsmede de platen waarmee de vleugel aan de romp wordt geschroefd. Geen CF pen meer in de vleugelneus.

Tot slot ligt de eindlijst klaar waarin de uitsparingen voor de ribben zijn ingezaagd.

De ruwbouw van de middenvleugel is al gereed en de SB buitenvleugel is in opbouw.

Deze krijgt net als de middenvleugel twee koolstofgordingen en een balsa kern.

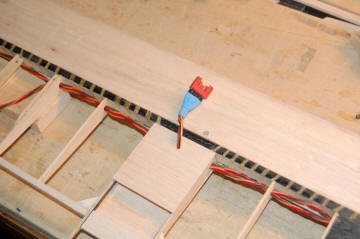

In bijgaande foto wordt de bovenste gording aangebracht met ingedikte 24-uurs epoxy.

De elastiekjes houden alles in compressie, de diverse latten houden alles vlak.

Voordat de beplanking op de buitenvleugel wordt aangebracht, nog even een blik in het inwendige.

De kevlar omwikkeling van de ligger is duidelijk te zien.

De onderste beplanking ligt tegen de onderste ligger gording aan om de liggerhoogte zo groot mogelijk te maken.

Daardoor zou echter de beplanking geen grote bijdrage kunnen leveren aan de torsiestijfheid. De hoeklijn kompenseert dat.

De achterlijst is nog niet gevormd, die bepaalt nu door zijn hoogte de vlakke ligging van de vleugel.

Hier gaat de beplanking wel over de ligger heen, omdat nu geen inwendige versterkingen meer kunnen worden aangebracht, bovendien is de profielvorm hiermee gediend.

Het pakket elastiekjes houdt alles keurig op zijn plaats en die achterlijst houdt alles nog steeds vlak.

We zijn al weer een maand verder en de vleugel begint aardig kompleet te worden.

Flaps en rolroeren worden nu gebouwd, en op die techniek ga ik even wat dieper in, uitgaande van de rolroeren.

Deze verlopen taps van 40 naar 32 mm. breedte, omdat het profiel verloopt van 200 naar 160 mm.

Om dan die roeren in de juiste vorm te profileren, zijn hulpstukken nodig.

Fase 1 betreft het vormen van de hoek aan de scharnierzijde en fase 2 de uittreehoek.

Het te vormen materiaal is een strook zacht balsa van 6 mm. dikte. Vooraf is de onderzijde al geprofileerd en gelamineerd met glasdoek van 40 g/m2.

De hoek in fase 1 wordt nu bepaald door de lijn tussen de lat voor het profiel en de tafelrand. De lat in de tekening is een alu hoeklijn van 10 mm. die met twee klemmen op de juiste afstand van de rand wordt vastgezet. Om het schuurblok is een strook plakband gewikkeld, de tafelrand is ook van een strook plakband voorzien.

Op de strook plakband langs de tafelrand is een potloodstreep aangebracht: als het schuurblok de rand raakt wordt die potloodstreep uitgewist, zo weet ik dat ik mijn doel heb bereikt.

Doordat ik steeds heel zacht balsa gebruik: (70 á 80 kg/m3) is er niet veel energie nodig dit stadium te bereiken.

Het levert wel massa's schuurstof op!

We hebben nu een balsastrook waarvan de bovenkant in twee vlakken verloopt.

Met de hand kan nu eenvoudig deze bovenkant worden afgerond.

Nu de kleppen klaar zijn kunnen de servo's ingebouwd worden. Maar die servo's moeten wel weer aangestuurd worden. Dat betekent normaliter 4 stekkers die op het veld aan de ontvanger moeten worden aangesloten, met alle kans op vergissingen.

Dat doen we dus niet. In het centrale deel van de vleugel komen de 4 kabeltjes bij elkaar en worden ze slim met elkaar verbonden.

We maken een reuzensprong in de tijd omdat ik wat laks ben geweest met het maken van foto's.

Maar deze is toch wel belangrijk: de eerste keer dat het model kompleet is gemonteerd.

De romp moet nog een kleurtje krijgen, en de cockpit sluit nog niet goed aan op de vleugel, maar het ziet er zo al prima uit.